Verksteds- og leverandørindustri

Der hvor oljeselskapene etablerte seg fulgte leverandørindustrien etter. Det skjedde fra første stund i stavangerregionen. Mange utenlandske leverandørselskaper som Halliburton og Schlumberger, med flere, som var vant til å tilby tjenester innen boring og brønn til oljeselskapene, etablerte seg der tidlig i oljealderen.

Norwegian Contractors (NC) var en ny norsk aktør som produserte den ene betongkonstruksjonen etter den andre i Jåttåvågen og Hinnavågen i Stavanger. Svenneprøven var Ekofisktanken, en stor betongtank beregnet for mellomlagring av olje, men som ble ombygd til prosess- og kontrollsenter for produksjonen på Ekofiskområdet. Den ble tauet ut til feltet i 1973. Deretter spesialiserte NC seg på utvikling og produksjon av condeeper, svære betongkonstruksjoner med bæresøyler for plattformdekk, med lagerceller for olje i bunnen. I alt ble det produsert 13 condeeper i Stavanger som troner på felt som Statfjord, Gullfaks, Troll osv. samt på britisk sektor.

Produksjonen av condeeper fikk også stor innvirkning på Rosenberg mek. Verksted som i etterkrigstiden hadde spesialisert seg på bygging av oljetankskip. Skipsreder Sig. Bergesen d. y. solgte i 1970 verftet til Kværner, og det ”nye” Moss Rosenberg Verft la om til bygging av teknisk avanserte kuletankskip for frakt av nedkjølt gass. Frem til 1978 ble det utført bare enkelte mindre oppdrag for oljeindustrien. Vendepunktet kom da Kværner Rosenberg i 1978 fikk kontrakten for byggingen av dekket til Statfjord B. Fra og med Statfjord B satset Rosenberg på å bygge moduler for plattformdekk og montere sammen moduler til hele dekk på condeeper. Slike oppdrag kunne sysselsette opp til 2000 mennesker samtidig. Gjennom hele 1980-årene og langt ut i 1990-årene var Rosenberg opptatt med slike oppdrag.

Den siste betongplattformen som ble bygd i Norge, var Heidrun som var ferdig i 1995. Det markerte slutten av perioden for de gigantiske betonginstallasjonene, og driften ved NC ble avviklet.

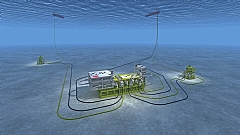

Den teknologiske utviklingen hadde da allerede tatt et langt skritt videre. Olje og gass ble påvist på felt med stadig større havdyp. Som alternativ til de svære betongkolossene ble nye og smarte løsninger utviklet ved å la produksjonsutstyret stå direkte på havbunnen. Etter en utviklings- og testperioden i 1980-årene ble slike havbunnsbrønner mer vanlige i 1990-årene. Da ble det utviklet standardiserte fjernstyrte produksjonssystemer som kunne kobles til mindre flytende plattformer eller produksjonsskip eller til eksisterende plattformer. Denne teknologiske utviklingen fikk konsekvenser for de store offshoreverftene som fikk mindre oppdrag og måtte redusere antall ansatte.

Kværner Rosenberg sine byggeoppdrag krympet bokstavelig talt i omfang. Produksjon av havbunnsrammer kastet ikke så mye av seg som bygging av moduler og sammenkobling av komplekse plattformdekk. Verftet holdt det gående med mindre oppdrag og reparasjoner. I 2002 ble Kværner slått sammen med Aker - som hadde vært den store konkurrenten. Det var overkapasitet innen verkstedindustrien i denne perioden, og verftet ble solgt til en gruppe lokale investorer. Senere har verftet blitt videresolgt flere ganger.

Rosenbergs historie var symptomatisk for utviklingen ved flere skipsverft langs kysten. Overgangen til å bli offshoreverft startet gjerne med reparasjonsoppdrag av oljeplattformer, mens skipsbygging og skipsreparasjon var hovedbeskjeftigelsen. Da verftskrisen kom ved midten av 1970-årene, ble det attraktivt å bygge moduler til condeepdekk og annet, men verkstedene drev også med utleie av arbeidskraft til oljeindustrien. Videre ble det bygd plattformer av ulike slag og undervannsinstallasjoner etter hvert som den teknologiske utviklingen gikk videre. Av verft som hadde slike leveranser kan nevnes en sammenslutning av verft på Sørlandet kalt Oil Industry Services (OIS), Aker Egersund, Aker Verdal og Haugesund mek. Verksted (HMV). HMV ble i 1991 kjøpt opp av Ulltveit-Moe og ble en del av Umoe-konsernet. Eierskifter og omstrukturering skjer ofte i denne bransjen.

Stord Verft, som var en del av Aker-konsernet, opplevde bråstopp i bygging av oljetankskip da skipsfartskrisen slo inn ved midten av 1970-årene. Mulighetene for å bygge og koble sammen moduler til ståldekkene til betongplattformer kom derfor svært beleilig. En tid kom oppdragene som perler på en snor: Dunlin A, Cormorant A og Brent C for britisk sektor og Statfjord A for norsk sektor. Det ble nærmest tatt som en selvfølge at Stord Verft også skulle få oppdraget med Statfjord B. Skuffelsen var derfor stor da Statfjord B gikk til Rosenberg i Stavanger. Men etter en dødperiode fikk verftet nye oppdrag: dekk til Gullfaksplattformene, Oseberg A og Troll A. Utover i 1990-årene og på 2000-tallet har Aker Stord bygd en rekke halvt nedsenkbare plattformer i tillegg til produksjons- og lagringsskip. I 1996 begynte en ny epoke med oppdrag å demontere og resirkulere byggematerialene i utrangerte plattformer som en ny vekstnæring.

I Bergen var det en norskutviklet borerigg som ble masseprodusert i 1970-årene. Flere av Akers H-3-rigger ble utrustet ved Bergens Mekaniske Verksted (BMV). Dette riggeventyret startet i 1971 da Odfjell kontraherte sin første leterigg hos Aker. Etter oljekrisen 1973/74 tok det av, og Aker fikk hele 25 rigger i ordreboken. Produksjonene av H-3-riggene skjedde gjennom internt samarbeid mellom verftene i gruppen. Den fulgte i hovedsak to produksjonslinjer i Norge, men også utenlandske verft ble trukket inn. I den østlige produksjonslinjen bygget Vindholmen verft i Arendal og Tangen verft i Kragerø skrog og pontonger, mens Nyland i Oslo sto for utrustningen. I den vestlige produksjonslinjen ble skroget bygget ved Aker Verdal med hjelp fra Trondheims Mekaniske som leverte søyleføtter til H-3-ene. Deretter ble skroget fraktet til Laksevåg for utrustning. På grunn av dimensjonene ble arbeidet i Bergen utført på Laksevågneset og ikke inne i Solheimsviken siden Puddefjordsbroen lå som en fysisk sperre.

Lønnsomheten i Aker H-3 oppdragene var likevel mindre enn forventet, og i 1983 solgte Aker BMV til lokale interesser. Året etter overtok de ansatte eierskapet i Solheimsviken, men oppdragene ble ikke mange og store nok til å holde bedriften levedyktig. I 1991 var det slutt for verftet i Solheimsviken, og eiendommen ble overtatt av Bergen Group. På 2000-tallet har Bergen Group BMV blitt revitalisert som leverandør av seismikkog andre spesialskip for olje- og offshoreindustrien.

I 1990-årene var det Bergen Group Hanøytangen i Askøy kommune som rustet opp som anlegg for store offshoreprosjekt med en av Europas største tørrdokker. Anlegget var blitt etablert av skipsreder Hilmar Reksten tidlig i 1970-årene som da ønsket en tørrdokk for bygging og vedlikehold av tankskip. Men bunnen falt ut av tankmarkedet, Reksten gikk konkurs, og anlegget ble liggende ubenyttet frem til 1992 da Askøy og Bergen kommuner kjøpte området og etablerte AS Hanøytangen. Kværner Concrete Construction (KCC) inngikk en leiekontrakt på området da selskapet fikk kontrakten på Heidrun fundamentene i 1992. Og da betongflyteren Troll B skulle bygges der året etter ble dokken utvidet betydelig.

En annen nisje bergensregionen har gjort det godt innen er undervannsteknologi. NCE Subsea ligger på CCB på Ågotnes på Sotra. (NCE = Norwegian Centres of Expertise) Rundt 60 bedrifter og organisasjoner har slått seg sammen i et klyngenettverk og har dermed blitt et nasjonalt og internasjonalt kompetansesenter på undervannsteknologi. I 2011 var Hordaland landets nest største fylke innen oljeleverandørnæringen med 22 prosent av de sysselsatte.

Nord-Vestlandet har også kommet langt frem på leverandørsiden. I Møre og Romsdal er det utviklet oljeindustriklynger både i Kristiansund og i Ålesundsområdet, som sentrum for en levende verftsindustri og offshoreflåte. Fylket hadde 3,3 prosent av landets sysselsatte i oljeleverandørindustrien i 2010.

I Kristiansund la Sterkoder, som var det største verftet i byen, om til å bli offshoreverft fra 1976 da det fikk oppdrag med bygging av flere moduler til Statfjord A. Deretter fikk det tilsvarende oppdrag for Statfjord B, og i 1980-årene ble det oppdrag i forbindelse med Frigg, Statpipe og Gullfaks A. Umoe overtok driften i 1991 og satset på skipsbygging ved verftet fram til virksomheten ble lagt ned i 2003. I de senere år har utbygginger på dypt vann blant annet i forbindelse med Ormen Lange prosjektet gjort at leverandørbedriftene i Kristiansund har spesialisert seg på å levere tjenester til legging av rørledninger og avansert havbunnsteknologi.

Tilknytningen til havet har alltid vært sterk i Møre og Romsdal, og det var derfor naturlig å rette offshorerelatert virksomhet inn mot selve skipsaktiviteten. Aktørene på Sunnmøre var først ute med å tilby offshore serviceskip med utgangspunkt i eksisterende kunnskap innen skipsbygging, design og shipping. På den ene siden var det skipsfarten representert ved rederne, og på den andre siden gjaldt det skipsindustrien og byggeprosessen av båtene.

I 2008 var det hele 14 rederier i Møre og Romsdal som drev offshorevirksomhet, ikke bare i Norge, men internasjonalt. Farstad Shipping var størst med aktivitet drevet fra Ålesund, Aberdeen, Melbourne, Singapore og Macae (Brasil). Sunnmøringene har gjort det godt innen bygging av spesialiserte, avanserte og kostbare skip til oljenæringen som har etterspurt spesialfartøy, flytende oljeinstallasjoner, supplyskip, seismikkskip og undervannsløsninger.

Ulstein Verft sør for Ålesund som i utgangspunktet var et lite verft som reparerte båter, har blitt et verdensomspennende konsern som driver skipsdesign og skipsbygging. Det leverer offshore servicefartøyer, seismikkfartøyer, fartøyer for legging og vedlikehold av kabel, og konstruksjonsfartøyer. Ulsteingruppen ble i 1999 kjøpt av Vickers, som senere ble kjøpt av Rolls-Royce Marine. Skipsbyggingsvirksomheten ble overført til det nye Ulsteinkonsernet; Ulstein Mekaniske Verksted Holding ASA.

Voldnes Skipsverft i Fosnavågen bygde det første norskbygde supplyskipet «Rig Pilot» til et norsk rederi i 1972. I Haram kommune mellom Ålesund og Molde har STX Brattvaag blitt omdannet fra å være et tradisjonelt båtbyggeri med fiskere som kunder, til et moderne utrustningsverft, lite og kompakt av hensyn til plassen. Verftet i Brattvåg hører under STX Europe AS som er Europas største skipsbyggergruppe med fokus på komplekse og avanserte fartøy. Det gjør også STX Langsten verft (tidligere Aker Yards, Langsten) i Tomrefjord utenfor Ålesund. Verftet har fulgt med i den teknologiske utviklingen og bygger blant annet ferjer og passasjerbåter, supplybåter og seismiske fartøy.